钢铁冶炼过程产生的各种固废的回收利用是我国钢铁行业实现可持续发展、降本增效、提高钢企竞争力的有效途径。转炉尘泥具有粒度细( 5 ~74.6 μm) 、含铁量高( TFe 约 50%) 的特点,是宝贵的二次资源,将转炉 OG 泥和除尘灰制成冷压球,代替烧结矿作为转炉的冷却剂和造渣剂,提高了转炉固废的回收利用率,具有良好的经济效益和社会效益。

一、冷压球工艺流程

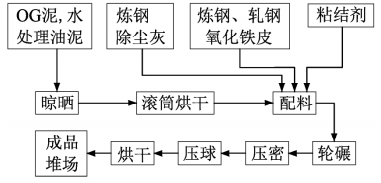

干燥后的 OG 泥、水处理油泥和炼钢除尘灰、炼钢氧化铁皮、粗颗粒按照一定比例分别通过螺旋称重机称重配料后,与粘结剂进入轮碾机压实混匀,然后进入压密机进一步压实,再经对辊压球机压块、筛分,得到合格的球团,筛下粉料返回缓冲料仓再次进行压球。合格的球团送入烘干机进行干燥,使生球含水率降到2%以下后即为成品。流程如下图所示:

二、冷压球团的性能

(1)粒度。在转炉的冶炼过程中,熔池中的碳氧反应生成大量的CO气体,从转炉的炉口流向烟罩进入转炉一次除尘,冷压球如果粒度太小就会随炉气带走。冷压球的粒度在30~50mm,才能进入熔池,满足炼钢生产的需要。

(2)强度。在配料里加入淀粉做粘结剂,形成固相粘结力,使冷压球具有一定的强度,避免在添加过程中破碎成小颗粒,增加除尘系统的负担。

(3)密度。冷压球的密度在( 2.29~2.56) ×103 kg /m3 ,与转炉炉渣密度水平接近,有利于在转炉实际冶炼中参与渣钢界面反应,获得更好的脱磷效果。

三、冷压球团系统组成

(1)原料烘干系统。晾晒后的 OG 泥和水处理油泥含水率约15%,需要进一步脱水至 2%以下。

(2)配料系统。物料由气力输送系统进入各自料仓,其中细料下部通过平板阀接计量螺旋,物料分别通过计量螺旋和叶轮给料机实现配料,由下部的螺旋输送机实现给料。

(3)压球系统。消化后的物料和必要的粘结剂经过混合碾压作业进行充分混碾,混合后的物料进入该设备后进行压块。该环节主要由压密机、对辊压球机、固定筛、返料系统等组成。

(4)成品球烘干系统。将压好的生球均匀地平铺在网带上,被送入干燥机。生球在干燥机内往返移动,同时吹入热风,水蒸气被排出,使生球含水率降到 2%以下。

(5)除尘系统。除尘采用旋风与脉冲布袋除尘相结合的方式,主要收集原料烘干系统和成品球烘干系统产生的烟气粉尘。

四、结束语

钢厂转炉含铁尘泥制备冷压球,生产工艺合理,设备简单,节能减排设施完善,使含铁固废资源得到了较好的回收利用,符合我国钢铁行业高质量发展的要求,具有显著的经济效益和社会效益。